全国服务热线

133-8017-7697

全国服务热线

133-8017-7697

含氮废水主要来源于工业生产、农业径流和生活污水,其氮素污染以氨氮(NH₄⁺-N)、硝酸盐氮(NO₃⁻-N)和亚硝酸盐氮(NO₂⁻-N)为主要形态。这类污染物若未经有效处理,会导致水体富营养化、生态系统失衡,甚至危害人体健康。生物脱氮技术因其经济高效、环境友好,成为当前含氮废水治理的核心手段。

一、传统生物脱氮技术的演进

传统生物脱氮依赖硝化-反硝化过程:硝化菌将氨氮氧化为硝酸盐或亚硝酸盐,反硝化菌在缺氧条件下将其还原为氮气。然而,该工艺存在两大瓶颈:一是硝化菌生长缓慢,需较长的污泥龄;二是反硝化需额外投加有机碳源,增加运行成本。为突破这些限制,研究者开发了多种改良工艺。

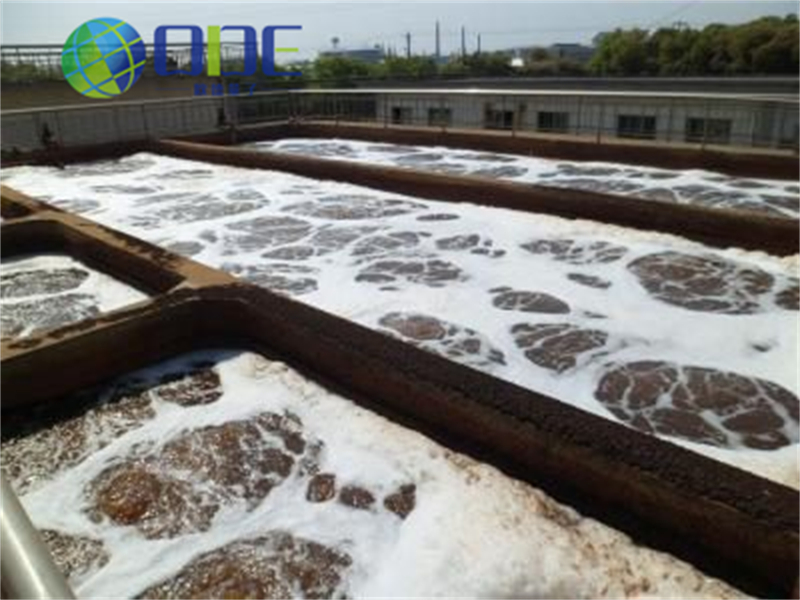

同步硝化反硝化(SND)通过优化反应器内溶解氧分布,在同一反应器内实现硝化与反硝化耦合。例如,好氧颗粒污泥(AGS)内部形成的溶解氧梯度,使表层硝化菌与内层反硝化菌协同作用,既减少了碳源需求,又降低了曝气能耗。郑焕焕团队利用SND工艺处理高盐废水时,在50gNaCl/L的极端条件下,总氮去除率仍超过95%。

短程硝化反硝化(PND)则通过抑制亚硝酸盐氧化菌(NOB),将氨氮直接转化为亚硝酸盐后反硝化。该技术可节省25%的曝气量和40%的碳源消耗。陈际达等通过调控pH(7.5-8.5)、温度(>25℃)和游离氨浓度,使NO₂⁻积累率稳定在96%以上,显著提升了脱氮效率。

二、新型生物脱氮技术的突破

厌氧氨氧化(Anammox)技术彻底颠覆了传统脱氮路径。该工艺由自养菌(如Candidatus_Brocadia)驱动,在厌氧条件下以亚硝酸盐为电子受体,直接将氨氮氧化为氮气。其优势在于无需有机碳源、污泥产量低,适用于高氨氮、低碳氮比废水。山东某化工园区采用Anammox工艺处理煤化工废水,氨氮去除负荷达1.2kgN/(m³·d),运行成本降低60%。

微生物电化学系统(BES)通过电极介导电子传递,强化脱氮过程。例如,微生物燃料电池(MFC)在产电的同时驱动硝酸盐还原,实现能源回收与污染治理的双重目标。大连化物所开发的BiVO₄光催化剂耦合催化湿式氧化(CWPO)技术,进一步提升了有机物与氮素的协同去除效率,使煤化工废水总氮去除率超过85%。

三、工艺优化与未来方向

当前生物脱氮技术正朝着“低碳化、智能化”方向发展。一方面,通过合成生物学改造微生物(如增强耐毒性酶活性),提升极端水质下的脱氮稳定性;另一方面,借助在线监测传感器与AI算法,实现曝气量、碳源投加的精准调控。苏州淡林环境研发的A/O-HBR复合工艺,结合生物膜屏蔽技术与模块化设计,使高盐含氮废水的处理能耗降低30%,占地面积减少50%。

结语

含氮废水生物处理技术的创新,不仅解决了传统工艺的高耗能、高成本问题,更为实现“双碳”目标提供了可行路径。未来,随着基因编辑、材料科学等跨学科技术的深度融合,生物脱氮工艺将向更高效、更绿色的方向迈进,为全球水环境治理贡献核心力量。