全国服务热线

133-8017-7697

全国服务热线

133-8017-7697

在冶炼生产过程中,含SO₂和SO₃的烟气经稀酸洗涤净化后产生大量污酸,这些污酸富含铜、砷、铁等重金属杂质。传统石灰中和-铁盐沉淀法存在处理效果不稳定、渣量大(约为硫化法的20倍)且易产生二次污染等问题。硫化法除砷技术因其高效性、经济性和环保优势,已成为解决高砷污酸处理难题的关键技术。

硫化法除砷技术原理

硫化法除砷基于金属硫化物溶度积远低于氢氧化物的特性。在酸性条件下(pH=1-3),硫化剂(Na₂S或NaHS)首先与酸反应生成H₂S气体,随后H₂S与污酸中的砷反应生成As₂S₃沉淀。该过程同步去除铜、铅、镉等重金属,形成MS型硫化物(M代表金属离子)。

技术优势体现在:

高效去除:As去除率可达99.9%,出水ρ(As)<0.3mg/L;

资源回收:处理后的稀酸可直接回用于磷肥/硫酸生产;

危废减量:渣量仅为石灰法的5%,且As₂S₃沉淀物可资源化利用;

经济性:吨水处理成本较传统方法降低40-60%。

关键工艺系统

多级硫化反应系统

针对不同砷浓度采用差异化设计:

高砷污酸(As>500mg/L):采用两级硫化反应,一级去除率>95%,二级确保出水达标。湖北某化肥厂案例显示,两级系统使As从480mg/L降至0.8mg/L;

低砷污酸:采用大容积单级反应槽,通过延长HRT(≥30min)和优化搅拌(G值50-300s⁻¹)保证去除效果。

气液强化装置

创新性气液强化器通过以下方式提升效率:

压力控制:维持60-75kPa压力提升H₂S溶解度;

清液循环:掺入As<50mg/L的清液携带硫化渣,增大气液接触面积;

尾气回用:含H₂S尾气返回预处理段,实现"以废治废"。

运行参数优化

药剂投加:按S/As摩尔比3-4.5投加,实际用量需考虑重金属竞争消耗。某工程中NaHS投加量为理论值的1.1-1.2倍时效果最佳;

反应条件:

温度30-40℃(过高导致H₂S逸散,过低减慢反应速率);

pH值1.5-3.0(过酸降低S²⁻浓度,碱性生成可溶性硫代酸盐);

固液分离:采用FBL过滤器+板框压滤,污泥含水率≤70%,固含量<10mg/L。

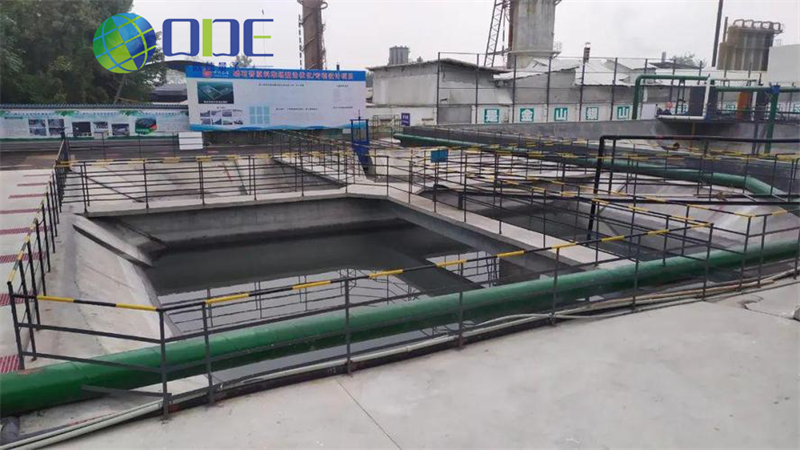

工程应用案例

江苏某填埋场处理项目(200m³/d规模)实施效果:

进水指标:As=4160mg/L,Cu=35mg/L,电导率40.8mS/cm;

工艺组合:预处理-接触蒸发-尾气冷凝三级系统;

处理效能:冷凝液As<35mg/L,浓缩液体积减少85%;

经济效益:利用填埋气作热源,运行成本180元/吨。

技术挑战与发展

现存问题

钠盐积累:Na₂S引入的Na⁺影响酸回用,需配套脱盐工艺;

安全风险:H₂S泄漏风险要求严格的气体监测系统;

残液处理:浓缩液含盐量>150g/L,固化填埋成本高。

创新方向

新型硫化剂:采用FeS/FeS₂替代Na₂S,避免钠离子引入且缓释S²⁻;

智能控制:基于ORP-pH联动的PID控制系统,加药误差从±15%降至±5%;

污泥资源化:酸浸-电解工艺回收Cu(纯度99.5%)和Fe₃O₄磁性材料。

硫化法除砷技术通过硫化物沉淀与气液传质强化的协同,为高砷污酸处理提供了高效解决方案。随着材料革新与智能控制技术的融合,该工艺将在实现"近零排放"与"资源循环"目标中发挥更重要作用。