全国服务热线

133-8017-7697

全国服务热线

133-8017-7697

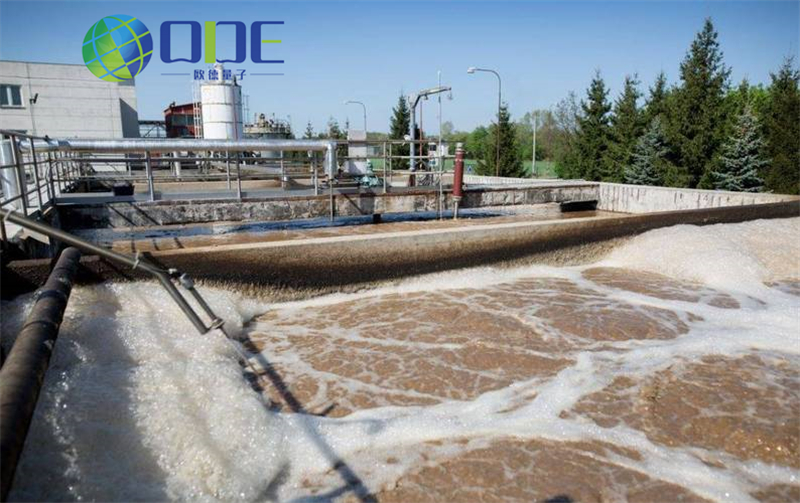

电镀化工废水作为工业废水中的重要类别,含有铬、镍、铜、锌等重金属离子以及氰化物、酸碱和有机添加剂等有毒有害物质,对生态环境和人类健康构成严重威胁。随着《GB21900-2008》等环保标准的实施和"水十条"等政策的推行,电镀企业面临着巨大的环保压力与技术升级需求。传统处理技术如化学沉淀法、离子交换法等已难以满足日益严格的排放标准和资源回用要求,开发高效、经济、绿色的电镀废水处理技术成为行业迫切需求。本文将系统分析电镀化工废水的特性、处理技术原理、工艺组合优化及未来发展趋势,为相关领域提供技术参考。

电镀废水特性与处理难点

电镀废水因其生产工艺差异而呈现复杂多样性,主要包括含氰废水、含铬废水、酸碱废水及综合重金属废水等类型。含氰废水主要来自氰化镀铜、镀银等工艺,氰化物(CN-)浓度可达50-100mg/L,具有剧毒且易与重金属形成稳定络合物;含铬废水则含有高毒性的六价铬(Cr6+),浓度通常在20-150mg/L范围,其氧化性强且易在生物体内积累;综合重金属废水则含有铜、镍、锌等离子,浓度从几mg/L至数百mg/L不等,常规处理方法难以同时去除。

电镀废水的处理面临三大技术瓶颈:一是污染物形态复杂,如重金属常以游离离子、络合物或胶体形态存在,需要针对性处理工艺;二是水质波动大,不同工序排水差异显著,需分流处理;三是传统方法如化学沉淀法产生大量含重金属污泥(占废水体积的20%-30%),易造成二次污染。此外,现行排放标准对重金属和COD的要求日益严格,如《GB21900-2008》规定总铬排放限值为0.5mg/L,六价铬为0.1mg/L,常规工艺达标困难。

核心处理技术与工艺创新

化学处理技术

化学法仍是电镀废水处理的主流技术,通过氧化还原、中和沉淀等反应实现污染物去除。含氰废水处理主要采用碱性氯化法,分为两个阶段:先在pH10-11条件下投加次氯酸钠(CN-:Cl2=1:2.73),将氰化物氧化为氰酸盐(不完全氧化阶段,ORP控制在300-350mV);再调节pH至7-8(CN-:Cl2=1:4.09),进一步氧化为CO2和N2(完全氧化阶段,ORP600-700mV)。含铬废水则采用还原沉淀法,先在pH2.5-3条件下用硫酸亚铁、亚硫酸氢钠等将Cr6+还原为Cr3+(ORP300-330mV),再调pH至7-9生成Cr(OH)3沉淀。

硫化物沉淀法和螯合沉淀法是化学法的重要创新。硫化物沉淀法利用重金属硫化物溶度积更小的特点(如CuS的Ksp=6.3×10^-36),在pH7-9条件下实现深度去除,且无需后续中和。螯合沉淀法则采用DTCR等重金属捕集剂,与Hg2+、Cd2+、Cu2+等迅速形成不溶性螯合盐,对络合态金属尤其有效,且不受共存盐类干扰。某工程案例显示,DTCR对混合废水中Cu、Ni、Zn的去除率分别达99.2%、98.7%和99.5%,出水浓度均低于0.05mg/L。

电化学处理技术

电化学技术凭借清洁高效特性成为研究热点,主要包括电解法、电凝聚法和电渗析法等。电解法处理含铬废水时,以铁作阳极溶解产生Fe2+将Cr6+还原为Cr3+,同时在阴极Cr6+直接还原,最终生成Cr(OH)3和Fe(OH)3共沉淀。该法可同时去除多种金属离子,净化效果好且泥渣量少,但能耗较高。

铁碳微电解是近年广受关注的原电池技术,以铁屑为阳极、炭粒为阴极构成原电池,通过电化学反应产生[H]和Fe2+,兼具还原、絮凝和吸附作用。研究表明,铁碳系统对络合铜的破络效率达95%以上,同时可将难降解有机物B/C值从0.15提升至0.38,显著改善可生化性。电渗析技术则利用离子交换膜的选择透过性,在电场作用下实现重金属浓缩回收和水资源回用,特别适用于贵金属电镀废水。

生物与物化组合技术

生物处理技术通过微生物代谢实现污染物去除,具有成本低、无二次污染等优势。生物吸附法利用菌体、藻类等生物吸附剂选择性富集重金属,如硫酸盐还原菌可将SO42-还原为S2-,与重金属生成沉淀。生物絮凝法则利用微生物分泌的糖蛋白、黏多糖等代谢产物,通过离子键、氢键等作用吸附重金属并形成絮体沉淀。某工程采用生物法处理含镍废水,镍去除率达99%,出水Ni2+<0.05mg/L。

膜分离技术在深度处理中表现突出,反渗透对重金属的截留率>98%,可实现60%-80%的水回用。创新性的微波-膜组合工艺通过1000-1800MHz微波场激发水分子超高频振荡,使有机物和重金属转化为难溶性SS,再经反渗透深度处理,出水COD<30mg/L,重金属未检出。离子交换法则依靠树脂功能基团吸附交换重金属,饱和后通过酸碱再生回用,特别适用于低浓度废水。

工艺组合与工程实践

针对电镀废水成分复杂的特点,多元组合工艺逐渐取代单一技术。典型流程为:含氰废水→调节池→二级破氰→综合废水池;含铬废水→调节池→还原反应→综合废水池;综合废水→快混池(加CaCl2破络)→慢混池(加NaOH调pH9-11)→斜板沉淀→过滤器→排放。该组合工艺对Cu、Ni、Zn的去除率分别达99.5%、99.3%和99.1%,出水满足《GB21900-2008》标准。

资源化处理是工程应用的重要方向。某镀银生产线采用无隔膜电解槽回收银,阴极沉积银纯度>99%,同时实现破氰,处理水返回漂洗槽循环使用。镀镍废水通过双阳柱串联全饱和工艺回收硫酸镍,水回用率>90%。福建某项目采用"芬顿催化氧化+EGSB厌氧+专性微生物"组合技术,处理规模25200吨/天,COD去除率>95%,重金属达标。

社会化治理模式也取得成效,如天津电镀废水处理中心采用单元组合工艺,集中处理区域内电镀废渣废液,实现资源回用和最小排放。该中心通过离子交换-蒸发结晶组合回收铬酸和金属盐,水回用率>85%,运行成本较分散处理降低30%。

技术挑战与发展趋势

当前电镀废水处理仍面临能耗过高、污泥处置和复杂水质适应等挑战。未来技术发展将聚焦四个方向:一是绿色工艺替代,推广无氰电镀、三价铬镀铬等清洁生产技术,源头减排;二是智能优化控制,基于物联网和AI算法实现加药量、pH等参数的精准调控,某系统应用后药剂消耗降低20%-30%;三是高级氧化深度处理,如光催化、超声催化等技术降解难降解有机物,提高出水水质;四是资源循环系统,构建"处理-回用-回收"的全链条模式,实现废水零排放。

材料创新将推动技术升级,如石墨烯改性吸附剂对Cu2+的吸附容量达150mg/g,是活性炭的3倍;纳米零价铁(nZVI)可快速还原Cr6+,反应速率比Fe2+高30倍。生物技术方面,基因工程菌株和复合菌群的开发将提高处理效率和稳定性,如铬酸盐还原菌对Cr6+的去除率可达99.9%。

电镀废水处理技术正从"末端治理"转向"全过程控制",通过清洁生产、高效处理和资源回用的结合,实现环境效益与经济效益的统一。随着技术进步和管理创新,电镀行业将逐步实现绿色可持续发展,为环境保护做出更大贡献。