全国服务热线

133 4263 6861

全国服务热线

133 4263 6861

项目背景和挑战:

客户是广东省东莞一家专注于高档印刷纸张及纸制品生产的大型企业,日产纸品达40吨。随着生产规模持续扩张,日均废水产生量显著增加。虽然企业已建有废水处理站确保达标排放,但从可持续发展与降本增效的角度出发,客户希望进一步实现水资源的内部循环利用,将达标排放废水进行深度处理,回用于生产车间,从而减少新鲜水取用量、降低排污负荷,并提升企业环保形象与经济效益。面对日均1200立方米的水量、水质波动以及严格的回用水质要求,我司承接了该项废水深度处理与回用系统工程的设计、建设与调试任务。

主要工艺和处理方法:

基于水质分析与回用目标,我司技术团队为其量身打造了一套高效、稳定、占地省的回用处理方案,核心工艺路线为:“高效曝气生物滤池(BAF)→ 一体化物化处理设备 → 活性炭过滤器”。

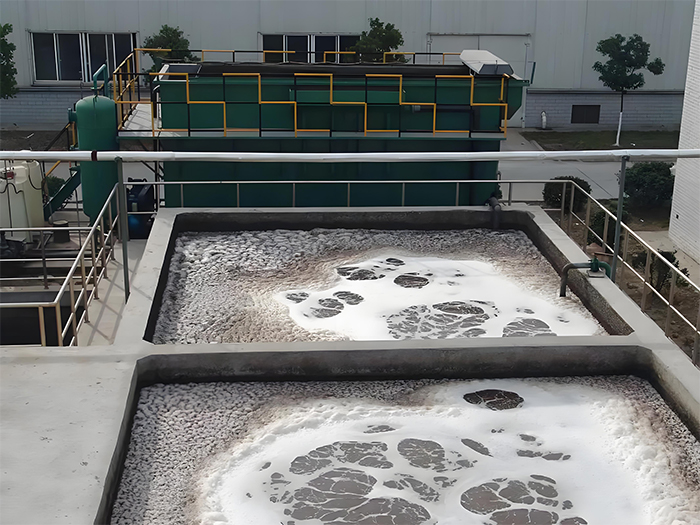

1.高效曝气生物滤池:

作为预处理后的深度生化单元,利用附着在滤料上的高效微生物菌群,进一步降解废水中残余的溶解性有机物(COD、BOD),并具备一定的脱氮能力。该工艺具有抗冲击负荷强、处理效率高、占地面积小、运行管理简便等优点。

2.一体化物化处理设备:

集高效混凝、气浮、高级氧化与多级过滤功能于一体。通过投加特种混凝药剂,去除水中胶体、色度及部分难降解有机物;结合气浮工艺分离细微悬浮物;内置的高级氧化单元可破解部分顽固有机分子,极大提升水质可生化性与后续过滤效果。该一体化设计实现了流程紧凑、自动化程度高、出水水质稳定的目标。

3.活性炭过滤器:

作为最终的精处理单元,有效吸附水中残余的微量有机物、异味及色度,确保回用水清澈透明、感官指标优良,完全满足造纸车间生产设备对水质的严格要求。

成果:

1.稳定达标,实现回用:系统自投入运行以来,出水水质稳定优于客户制定的车间回用水标准,成功实现了1200m³/d废水的资源化回用,大幅减少了自来水消耗和废水排放总量。

2.节约用地,快速实施:整套系统设计紧凑,总占地面积仅为90平方米,充分利用厂区有限空间,且采用模块化建设,施工周期短,对客户现有生产影响极小。

3.经济高效,效益显著:系统总装机容量93.18kW,运行成本(电耗、药剂、人工等)核算约为1.31元/吨水。通过回用节约的水费与排污费,为客户带来了可观的经济回报,投资回收期短。

4.智慧运维,稳定可靠:系统配备我司智能监控平台,可实现远程监控、自动加药、故障预警,大大降低了日常运维难度和人力成本,保障了长期稳定运行。

总结:

我司成功助力该纸业巨头实现了废水循环利用的转型升级,不仅解决了环保压力,更开辟了“变废为宝”的节能新路径。我们专注于为各类工业企业提供 “达标排放+深度回用” 的全方位水处理解决方案。如果您也面临废水处理成本高、回用难、排放标准提升等挑战,欢迎随时联系我们,获取专属的技术方案与案例详情。